纺织纤维种类繁多,物理化学性质迥异的纱线组合成品质优良的织物的同时,也给织物的回收再利用带来莫大的挑战。在众多的纺织品中使用量最大,最常见的便是涤棉混纺织物,占所有织物总量的比例不低于50%。可以说,完成废旧涤棉类织物的再利用是实现废旧纺织品大规模再利用的基础。

物理法再利用

(1)物理机械法

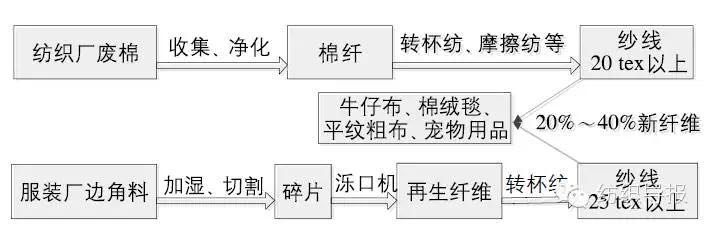

机械法可以将废旧纺织品不经分离而直接开发成具有可纺性的再生纤维,主要适用于棉纺车间产生的车肚花、盖板花、落棉等纺纱废弃原料及服装厂的边角料和行业制服的回收。回收的方法如图所示:

机械法再利用涤棉织物的流程图

机械法是当前回收再利用废旧涤棉类织物最简单和成熟的方法,不需将涤棉分离,对纯棉、纯涤及涤棉混纺都可以做处理,但要求织物必须具有一定的力学性能,这一特点就使得废弃量最大的普通民用织物无法再利用,机械法的产品一般为中低档产品,附加值较低,且难以二次再利用。

(2)物理熔融法

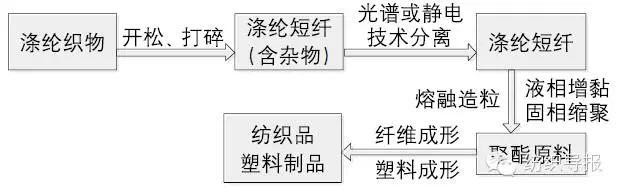

纯涤及涤棉废旧纺织品堆积密度小,含染料、颜料及油剂、助剂等添加剂,成分复杂,回收难度大,成本高,因此熔融再利用涤纶纺织品的技术仍未成熟。回收材料多用作填充料或产业用途,较难实现二次或多次循环利用,目前一般的利用方法如下图所示:

熔融法再利用涤棉织物的流程图

(3)物理溶解法

物理溶解回收的出发点是为了解决废旧涤棉混纺织物再利用过程中涤棉的分离问题。具体方法是利用特制的溶剂将棉纤维或涤纶纤维溶解掉,从而将未溶解的部分滤出来,进而分别利用。而最常见的棉纤维溶解方法依然是离子液溶解法,已见报道的离子溶液包括:1-烯丙基-3-甲基咪唑氯盐([AMIM]Cl)、1-丁基-3-甲基咪唑氯盐([BMIM]Cl)、N-甲基吗啉-N-氧化物溶剂(NMMO)等。相对于棉纤维的溶解,涤纶的溶解研究则相对较少,但依然有所发现,如二甲基亚砜(DMSO)、六氟异丙醇(HFIP)等可用于涤纶的溶解。

化学法再利用

涤棉混纺织物难以物理分离,对化学性能完全不同的涤棉大分子进行化学回收难度巨大,但研究者依然根据涤棉化学性质的异同开发了多种方法。

(1)稀酸酸解

利用稀酸在一定条件下将涤棉混纺织物中的棉纤维酸解达到涤棉分离的目的。酸的使用不可避免的带来环境问题,且会对涤纶造成损伤。

(2)醇降解

用乙二醇处理废旧涤棉混纺织物中的聚酯,通过改变反应条件、催化剂种类及用量等手段处理废旧涤棉织物,结果涤纶醇解效果较好,但力学性能显著下降,难以直接利用。为了尽量保持棉纤维在醇解过程中的力学性能,研究人员发现当乙二醇与涤棉混纺织物的质量配比为3:1,醇解温度196℃,醇解时间2.5h,过滤温度60℃时,得到的棉纤维物理机械性能几乎没有损失,可直接重复使用。

引起广泛关注的是总后军需研究所、北京服装学院和上海聚友化工公司等单位在国家863项目的支持下通过产学研用合作,将废旧涤棉军服破碎后在螺杆中醇解为熔融状态的中间体,并在此状态下将未发生变化的棉纤维滤出,接着将熔融状的聚酯再加工成为再生聚酯切片,达到涤棉分离并分别实现应用的目的,此工艺目前已处于中试阶段,所面临的问题主要是熔融状态下难以将棉纤维完全过滤,在再生聚酯中混入细短棉影响再生聚酯的性能。

(3)水热法

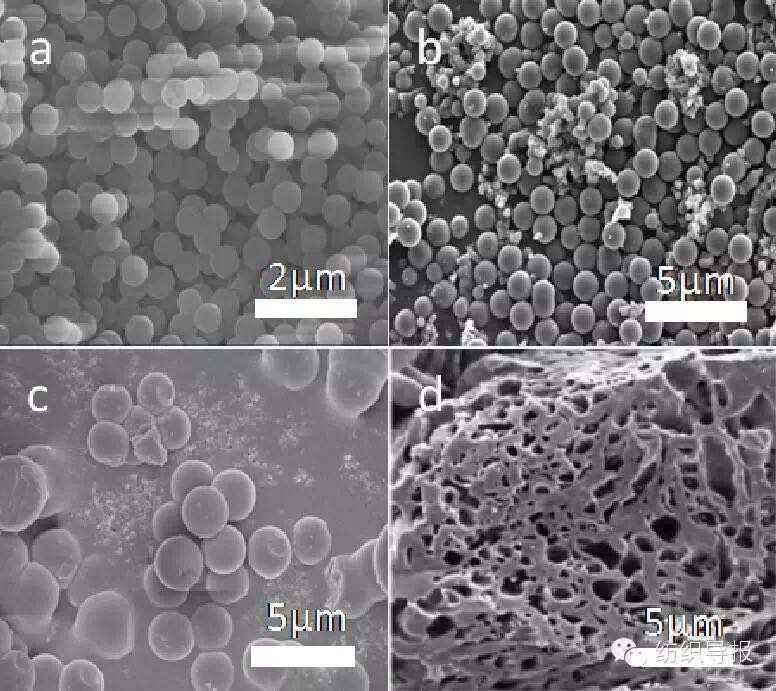

上述方法在再利用涤棉混纺织物时候都难免会对某种纤维造成破坏,降低再利用价值,而水热法则二者皆可得。棉纤维可在水热条件下碳化成高附加值的碳微球,涤纶在中性水条件下的水解为TPA和EG,为涤棉混纺织物的再利用提供一种全新的方法。

不同碳源制备的碳材料

(a.葡萄糖水热炭微球;b. 微晶纤维素水热炭微球;c. 废旧棉纤维水热炭微球;d. 废旧棉纤维制活性炭)

生物酶解法

与其它方法相比生物酶解是最节能的方法。酶解的主要目标是棉纤维,棉纤维是天然纤维,本可自然降解,主要产物为二氧化碳和水,但降解速度过慢,生物酶不但可加速棉纤维水解,且可根据酶的活性得到相应的目标产物,主要是纤维素、葡萄糖,并可发酵乙醇。另外,聚酯的耐菌性虽强,不易自然降解,但奥地利的科研人员依然从一些真菌菌株中发现了可以“拆解”聚酯的酶,这种借助基因技术培养的菌酶,可以在数小时内将聚酯降解为单体,有望应用于废旧涤纶的回收和其他垃圾分解。

废旧纺织品正在持续不断的被废弃,现有处理方法虽各有优势,但依然难以适应复杂的废旧织物形态。因此仍然需要广大从业者共同努力,逐步解决废旧涤棉纺织品回收利用的技术难题。

(来源:《纺织导报》 )

公安备案号:11010502039965

公安备案号:11010502039965