来自芬兰的一家纤维技术公司Spinnova开发了一种无需化学溶剂即可将木浆直接转化为纺织纤维的方法。

目前,常见的粘胶纤维、木代尔纤维和莱赛尔纤维都属于再生纤维素纤维,也就是将木浆、棉浆等浆粕中的纤维素提取出来再次纺制成纤维素纤维。再生纤维素纤维在制造过程中都需要用到有机溶剂,而溶剂基本上都具有一定的毒性,虽然很多纤维公司通过闭环工艺或其他方式将溶剂的回收率提高到接近100%,大大提高了生产过程的安全性,不过,假如有一种纺丝工艺可以直接不用这些有机溶剂岂不是更安全?

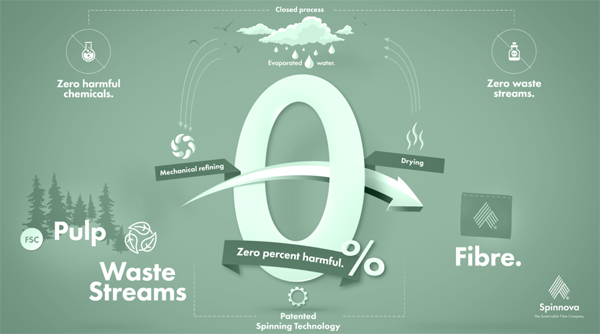

Spinnova通过研究开发出一项专利技术,使用这种技术纺丝,不需要化学处理就可以将木浆纺制成纤维。Spinnova希望通过这项技术进一步减少再生纤维素纤维生产过程可能造成的环境负担。

研发这种纤维的想法最初诞生于2009年,当时芬兰技术研究中心(the Technical Research Centre of Finland,简称VTT)发现了纳米纤维素与蜘蛛网蛋白之间的相似之处,进而萌生了利用相似的纺丝工艺将木质纤维素纺制成纤维的想法。

该公司采用微纤化纤维素——由来自FSC认证的可持续木材制成的糊状材料,里面包含了许多非常小的纤维。磨细的纤维浆流到喷嘴后,纤维旋转并沿着流动方向平行排列,形成具有一定强度和弹性的纤维网,经过纺丝、干燥后,变成蓬松而结实的羊毛状材料。由此制成的短纤维可以用于染色或纺纱来制成纺织品。整个生产过程唯一的副产品就是蒸发出来的水分,并且这些水分还被重新回收到生产过程中继续使用。

目前,大部分的回收衣物都是被切碎后做成了绝缘材料,而不是重新应用到服装中,这主要是由于旧衣回收后得到的纤维比较短,很难再次纺纱。Spinnova采用微小纤维纺丝的工艺或许可以为旧衣回收提供一种新的使用方法,将回收衣物中的纤维重新收集起来再次纺纱织布。

据了解,Spinnova除了可以使用林木木浆之外,还可以使用来自小麦秸秆的纤维素材料。这项技术由Spinnova与Fortum合作开发而成,生产时首先由Fortum联营公司Chempolis Oy采用可持续处理技术对秸秆进行分级分离处理,然后再利用Spinnova的技术将微纤化纤维素通过机械方式转化为纤维。这种纤维可以用来制作针织T恤、夹克和裙子,产品已于10月15日至17日在温哥华举办的纺织交易可持续会议(the Textile Exchange Sustainability Conference)上展出。

未来,Fortum和Spinnova计划在Fortum未来生物精炼厂中建立可持续的纤维生产线,从而充分利用生物精炼厂加工产生的农业废弃物。与其他加工技术相比,精炼厂的分馏技术可以实现对小麦秸秆资源的高效利用,并大大降低资源高效利用的小麦秸秆,从而降低秸秆在田间丢弃或燃烧而对环境造成的不利影响。(来源:纺织导报官微)

公安备案号:11010502039965

公安备案号:11010502039965